圧電トランスデューサの設計は、最適なパフォーマンスを実現するために、物理的、電気的、および音響的パラメータの微妙なバランスを伴う多面的なエンジニアリングの取り組みです。高度な医療用超音波システム、高精度の産業用センシングプラットフォーム、または自動化機器のアクチュエータのいずれを目的としている場合でも、ピエゾトランスデューサ設計の成功は、深い技術的知識と、感度、帯域幅、機械的耐久性、製造可能性、および熱的弾力性の間のトレードオフの慎重な検討にかかっています。この包括的なガイドでは、ピエゾトランスデューサ設計で最も頻繁に発生する問題を探り、理論的理解と実際のアプリケーションの両方に裏打ちされた堅牢で現場でテストされたソリューションを紹介します。

1. 材料選択の課題

問題:

最も適切な圧電材料を選択することは、トランスデューサ設計における基本的なステップです。しかし、材料の多様性とそれらが提供するさまざまな性能特性は、しばしば混乱と失敗を引き起こします。間違った選択は、変換効率の低下、帯域幅の狭さ、時間の経過に伴う不安定なパフォーマンス、または環境への不適合につながる可能性があります。

解決策:

エンジニアは、重要な材料パラメータの組み合わせを評価する必要があります。

- 電気機械結合係数(k):値が高いほどエネルギー変換効率が高く、放射と受信の両方に不可欠です。

- 誘電率:信号振幅とインピーダンス整合に影響します。値が高いと、駆動電圧要件を減らすのに役立つ場合があります。

- キュリー温度:圧電材料が分極を失う閾値。熱応力下でのアプリケーションの適合性を判断するために不可欠です。

- 機械的品質係数(Qm):減衰と帯域幅の特性を支配し、信号の明瞭さと分解能に影響を与えます。

PZT(チタン酸ジルコン酸鉛)は、その実績のある汎用性と優れた対費用効果比により依然として主要な材料ですが、設計者は次のような代替案を検討する必要があります。

- 高温環境向けのチタン酸ビスマス、

- 環境に敏感な、または規制に準拠したアプリケーション向けのKNN(ニオブ酸カリウムナトリウム)およびその他の鉛フリーセラミックス。

カスタム材料は、独自のドーパントをブレンドして、誘電率、硬度、または結合挙動などの特定の特性を調整することにより、ニッチなアプリケーション向けに設計することもできます。詳細な仕様については、包括的な圧電材料ガイドをご覧ください。

2. インピーダンス整合と信号損失

問題:

適切なインピーダンス整合がないと、電気信号の大部分が機械的運動に効果的に伝達されるのではなく、ソースに向かって反射して戻る可能性があります。この不整合により、システム効率の低下、信号の明瞭さの低下、および不要な熱の蓄積が発生します。

解決策:

- 音響整合層:圧電素子と伝播媒体(人体組織、液体、空気など)の間の不整合を埋めるために、慎重に計算された音響インピーダンス値を持つ1つ以上の中間材料を適用します。

- 電気整合ネットワーク:電圧反射を最小限に抑え、電力供給を最大化するために、パッシブL-C(インダクタ-コンデンサ)ネットワークを設計します。

- フルスペクトルシミュレーション:高度な周波数領域モデリングを実行して、目的の帯域幅全体でインピーダンス特性を分析し、潜在的な不整合を未然に防ぎます。

プロトタイプフェーズでベクトルネットワークアナライザを使用すると、実際のパフォーマンスに対して理論的なインピーダンスモデルを検証するのに役立ちます。圧電センサーの感度に影響を与える要因を理解することも、インピーダンス整合戦略を最適化するのに役立ちます。

3. 帯域幅の制限

問題:

狭い帯域幅はトランスデューサの機能的多様性を制限し、診断イメージング、ソナー、または材料検査などの広い周波数応答を必要とするアプリケーションには不向きになります。

解決策:

- 低Qジオメトリ:より広い周波数分布を自然に可能にする物理的設計と材料の組み合わせを使用します。

- 複合セラミックス:機械的強度と広帯域性能を組み合わせた1-3ピエゾ複合材料または多層構成を組み込みます。

- 減衰技術:特定のバッキング材料または粘弾性ポリマーを使用して制御された損失メカニズムを導入し、過剰な振動エネルギーを吸収して周波数応答を滑らかにします。

さらに、帯域幅は信号処理技術によって拡張できますが、これらはハードウェアレベルの最適化を補完するものであり、置き換えるものであってはなりません。周波数応答の最適化については、超音波トランスデューサの背後にある科学について詳しく学びましょう。

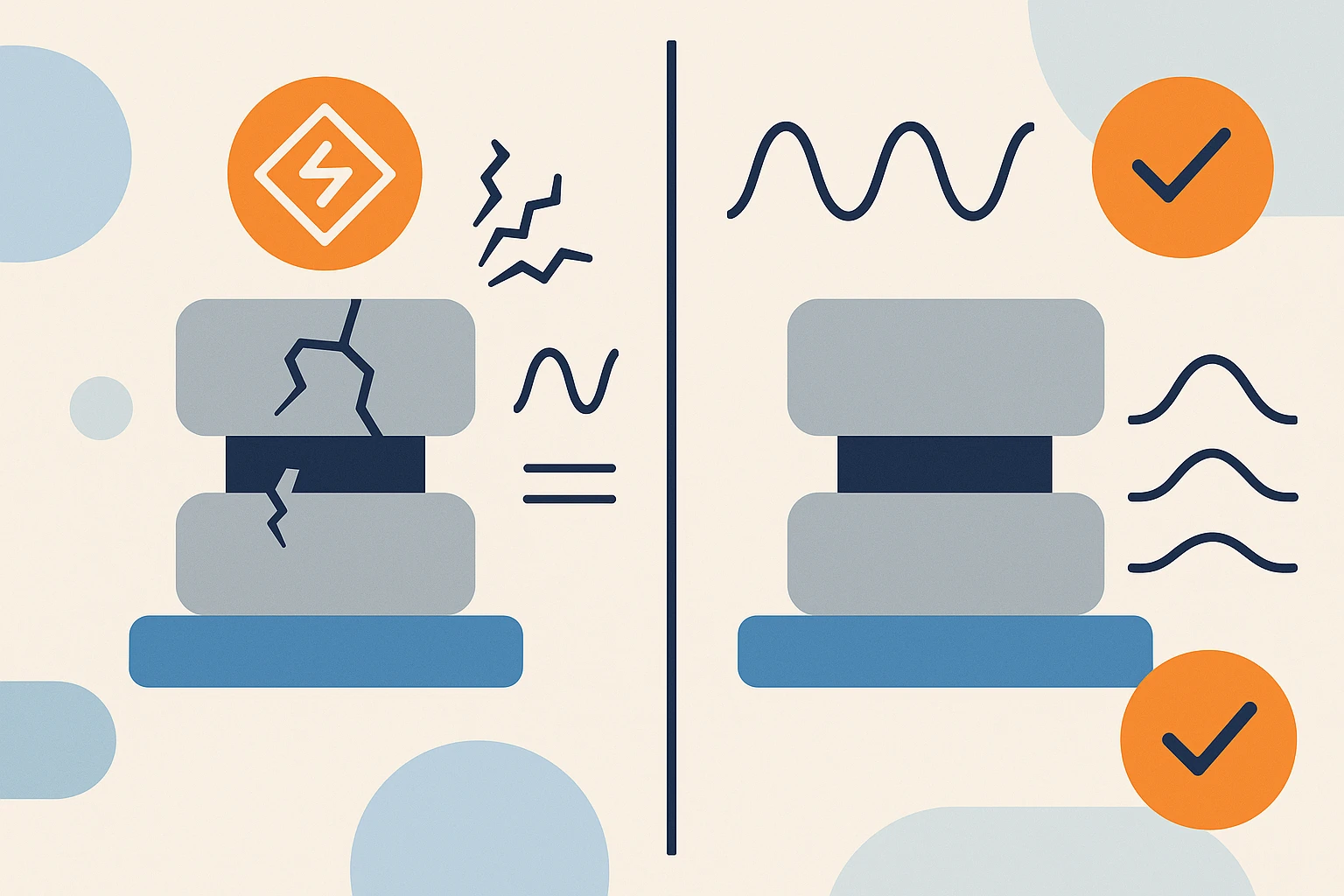

4. 機械的共振と構造的故障

問題:

機械的共振は、信号の忠実度を歪めたり、高出力条件下で壊滅的な構造的故障につながることさえあります。不適切な取り付け、不十分なハウジング設計、または過剰な励起は、これらの問題を悪化させる可能性があります。

解決策:

- 有限要素解析(FEA):シミュレーションツールを使用して、トランスデューサ本体全体の応力、ひずみ、および振動モードをマッピングします。

- 補強戦略:構造的なブレースを追加するか、ハウジングの形状を最適化して、共振ピークを減衰させます。

- 対称性と公差制御:組み立て中の均一な力の分布と正確な位置合わせを確保して、不均一な摩耗や亀裂の伝播を防ぎます。

物理的なひずみゲージまたはレーザー振動計を使用したプロトタイピングにより、共振の脆弱性を早期に検出できます。産業用アプリケーションについては、堅牢な機械的設計原理を示す当社の超音波溶接トランスデューサをご覧ください。

5. 熱管理の問題

問題:

圧電素子は、特に連続または高出力動作中に、高温での性能低下または脱分極の影響を受けやすくなります。不十分な熱設計は、デバイスの寿命を縮めたり、動作ドリフトを引き起こしたりする可能性があります。

解決策:

- 高温セラミックス:過酷な環境には、キュリー温度が高い材料を使用します。

- 断熱:セラミックスペーサーまたは熱抵抗エンクロージャーを組み込んで、敏感な要素を保護します。

- アクティブ冷却:高デューティサイクルトランスデューサの場合、ヒートシンク、サーマルビア、または必要に応じて液体冷却ループを含むシステムを設計します。

- 温度監視:サーミスタまたはその他のセンシングコンポーネントを統合して、リアルタイムの熱フィードバックを提供し、保護遮断メカニズムを実装します。

圧電技術の新たなトレンドを理解することは、新しい熱管理ソリューションと材料を特定するのに役立ちます。

6. 小型化の制約

問題:

現代の電子機器が小型化に向かうにつれて、これまで以上に小さなフットプリント内で高性能ピエゾトランスデューサを設計することは、出力電力、組み立て精度、および信号対雑音比の点で深刻な制約をもたらします。

解決策:

- 微細加工技術:スクリーン印刷、ゾルゲル処理、または薄膜スパッタリングなどの高度な堆積方法を利用して、コンパクトな形状を実現します。

- 高エネルギー密度材料:体積が減少しても性能指標を維持する高度なピエゾ配合を選択します。

- MEMSとの統合:ピエゾ技術と微小電気機械システムを組み合わせて、ハイブリッドセンシングまたは作動モジュールを構築します。

フリップチップボンディングやチップスケールカプセル化などの高度なパッケージングソリューションは、フットプリントを増やすことなくパフォーマンスを維持するのに役立ちます。小型化されたアプリケーションについては、コンパクトな高性能設計を示す当社の美容機器トランスデューサを検討してください。

7. 接着および接合の問題

問題:

トランスデューサコンポーネントは接着剤を使用して接合されることが多く、不適切な接合は、望ましくない減衰、不整合、音響インピーダンスの不整合、または環境ストレス要因による長期的な剥離を引き起こす可能性があります。

解決策:

- 音響的に透明な接着剤:信号伝送を低下させず、内部減衰が最小限の接着剤を選択します。

- 熱機械的適合性:剥離を防ぐために、接着剤の熱膨張係数(CTE)を隣接する材料と一致させます。

- クリーンルーム組み立てプロトコル:接合中に厳格な環境管理を採用して、汚染やボイドの形成を最小限に抑えます。

- 非破壊評価:超音波Cスキャンや音響顕微鏡などの技術を使用して、プロトタイプを損傷することなく結合の完全性を検証します。

組み立ておよび接合手順のベストプラクティスについては、超音波トランスデューサプロジェクトの設計ヒントに従ってください。

設計プロセスの最適化

特定の技術的課題に対処するだけでなく、成功するピエゾトランスデューサ設計には体系的なアプローチが必要です。

- 要件分析:周波数範囲、電力処理、環境条件、および信頼性目標を含む明確な性能仕様を定義します

- マルチフィジックスシミュレーション:結合された電気-機械-熱モデリングを使用して、プロトタイピングの前にパフォーマンスを予測します

- 反復プロトタイピング:複数の設計バリエーションを構築してテストし、理論的予測を検証します

- 製造上の考慮事項:生産における再現性と費用対効果を考慮して設計します

複雑なアプリケーションの場合、経験豊富なメーカーと提携することで貴重な洞察が得られます。OEMパートナーシップの戦略的利点と当社のOEM製造能力について学びましょう。

品質保証とテスト

堅牢なテストプロトコルは、ピエゾトランスデューサ設計を検証するために不可欠です。

- 電気的特性評価:温度および周波数範囲全体でインピーダンス、静電容量、および電気機械結合を測定します

- 音響性能テスト:専用の測定システムを使用して、周波数応答、ビームパターン、および音響出力を検証します

- 環境ストレステスト:プロトタイプを温度サイクル、湿度、振動、および衝撃テストにかけます

- 長期信頼性評価:加速老化テストを実施して、動作寿命を予測します

信頼できるサプライヤーを選択する方法を理解することは、設計仕様を満たす一貫した高品質のコンポーネントを入手するために重要です。

アプリケーション固有の考慮事項

さまざまなアプリケーションには、ピエゾトランスデューサ設計へのカスタマイズされたアプローチが必要です。

- 医療機器:生体適合性、低電力動作、および正確なビーム制御に焦点を当てます。医療機器における圧電センサーの利点を探ります

- 産業オートメーション:堅牢性、高電力処理、および環境耐性を強調します。当社のカスタムピエゾアクチュエータソリューションをご覧ください

- 水中アプリケーション:耐圧性と腐食防止のために設計します。当社の水中トランスデューサを確認してください

- 流量測定:流体環境での精度と長期安定性のために最適化します。当社の流量検出システムを探ります

将来のトレンドとイノベーション

ピエゾトランスデューサ設計の分野は、新しい技術とアプローチとともに進化し続けています。

- 先端材料:強化された特性を持つ新しい圧電組成の開発

- 積層造形:複雑な形状と統合設計のための3Dプリンティング技術

- スマートトランスデューサ:適応動作のためのセンサーと信号処理の統合

- AI支援設計:最適化とパフォーマンス予測のための機械学習アルゴリズム

トランスデューサ設計における新たな機会を活用するために、圧電技術の将来の発展に関する情報を入手してください。

結論

圧電トランスデューサの設計は、物理学、工学、および材料科学の交差点にある、技術的に要求が厳しく、しかし深くやりがいのあるプロセスです。材料選択やインピーダンス整合から熱管理や小型化に至るまで、最も一般的な設計上の課題に積極的に対処することで、エンジニアは、製造可能性と耐久性を維持しながら、厳格な性能基準を満たすトランスデューサを提供できます。

規律あるデータ主導の設計プロセスと、継続的なテストと改善への取り組みを通じて、高性能ピエゾトランスデューサソリューションは、救命診断ツールから産業オートメーションシステムまで、事実上すべてのアプリケーションで実現できます。

Yujie Technologyでは、ピエゾトランスデューサ設計における数十年の経験と高度な製造能力を組み合わせて、最も要求の厳しい仕様を満たすカスタムソリューションを提供しています。プロトタイプ開発、設計の最適化、または大量生産が必要な場合でも、当社のチームはコンセプトから完成までプロジェクトをサポートする準備ができています。

ピエゾトランスデューサ設計を最適化する準備はできましたか? 専門的なコンサルティングとカスタム開発サービスについては、エンジニアリングチームにお問い合わせください。設計要件をサポートするために、当社の包括的な圧電製品と先端材料をご覧ください。