プラスチックの超音波溶接:包括的ガイド

はじめに

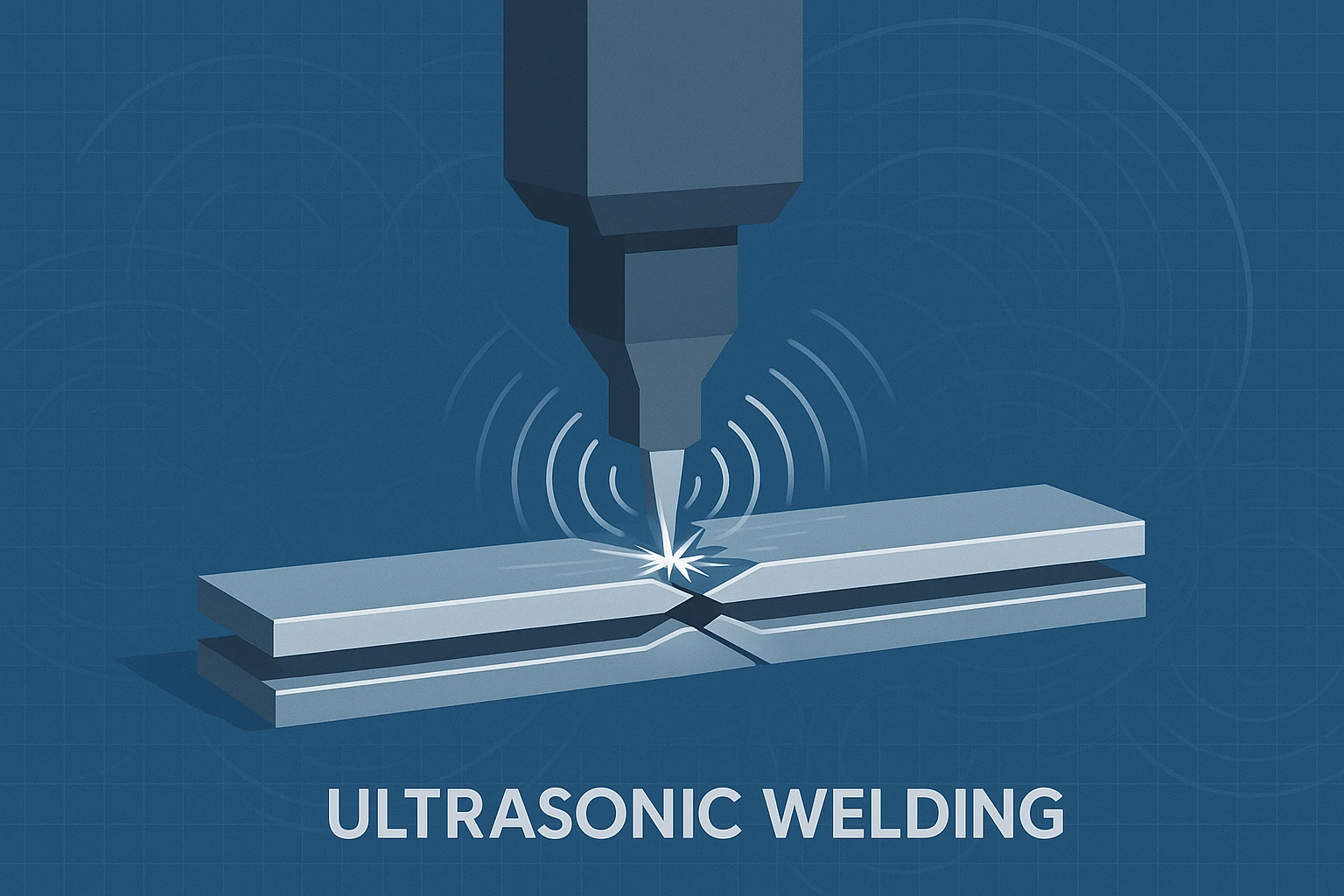

超音波溶接は、熱可塑性プラスチックを接合するための最も速く、最もクリーンで、最も信頼性の高い方法の1つです。高周波の機械的振動を使用して、分子レベルで摩擦熱を発生させ、消耗品(接着剤、ネジ)なしで部品を融合させます。自動車のテールライトから医療用フィルターまで、それは現代の製造業の定番です。

仕組み

プロセスはシンプルですが正確です。

- クランプ: 部品は固定具(アンビル)に保持されます。

- 振動: 超音波ホーン(ソノトロード)が下降し、上部の部品に圧力をかけます。

- 摩擦: ホーンは超音波周波数(通常15〜40 kHz)で振動します。この振動は界面に伝わり、摩擦熱が発生します。

- 溶融と融合: プラスチックが溶けて流れます。振動が止まると、溶融したプラスチックが圧力下で固化し、強力な結合を形成します。

材料の適合性

すべてのプラスチックが溶接できるわけではありません。

- 非晶質プラスチック(ABS、PC、PMMA、PS): 溶接が最も簡単です。それらは広い軟化温度範囲を持ち、エネルギーをよく伝達します。

- 半結晶性プラスチック(PP、PE、ナイロン): 溶接がより困難です。それらは鋭い融点を持ち、振動を吸収する傾向があります。より高い振幅とエネルギーが必要です。

- 異種材料: 一般に、同様の融点と化学構造を持つプラスチックのみを溶接できます(例:ABSとPCは溶接可能ですが、ABSとPPは溶接できません)。

重要な成功要因:ジョイント設計

平らな表面を単に押し合わせるだけでは機能しません。エネルギーを集中させるには、「エネルギーダイレクター」が必要です。

- エネルギーダイレクター: 接合部にある小さな三角形の隆起。接触面積を減らし、エネルギーを集中させて急速な溶融を開始します。

- せん断ジョイント: 半結晶性プラスチックや気密シールが必要な場合に使用されます。部品は互いに入れ子になり、干渉が溶接を作成します。

プロセスの最適化

完璧な溶接を得るには、4つの主要なパラメータのバランスをとる必要があります。

- 振幅: ホーンの動きの大きさ。材料の種類によって決まります(半結晶性には高い振幅が必要です)。

- 圧力(力): ホーンが部品をどれだけ強く押し下げるか。強すぎると振動が止まり、弱すぎると摩擦が不十分になります。

- 時間(またはエネルギー): 振動が適用される時間。通常は1秒未満です。

- ホールドタイム: 振動が停止した後、プラスチックが再固化するために圧力が維持される時間。

一般的な欠陥と解決策

- 弱い溶接: エネルギー不足、振幅が低すぎる、またはジョイント設計が不十分。

- バリ(過剰なフラッシュ): エネルギー過多、圧力が強すぎる、またはホールドタイムが不十分。

- 部品のマーキング: ホーンの接触面の保護が不十分、または過熱。

結論

超音波プラスチック溶接は、芸術であると同時に科学でもあります。材料特性、ジョイント設計、および機械設定を理解することで、メーカーは、強力で見た目が良く、再現性のある結合を数秒で作成できます。

Yujie Technologyは、プラスチック溶接システム用の高性能トランスデューサとブースターを提供しています。標準の20kHzセットアップが必要な場合でも、繊細な部品用の高周波システムが必要な場合でも、私たちがお手伝いします。