アトマイザーの欺瞞的な単純さ:20ドルの加湿器から救命医療機器まで

「超音波アトマイザー」という言葉を聞くと、一般的な家庭用加湿器が静かに冷たい霧を空気中に押し出している様子を思い浮かべるかもしれません。多くの場合20ドル未満で入手できるそのデバイスは、世界で最も高度な医療および産業グレードの技術のいくつかと同じコア原理を使用しています。これが、このコンポーネントの欺瞞的な単純さです。

消費者市場は、単純な「5V USB超音波ミストメーカー」ボードから大量生産された「加湿器アクセサリー」まで、低コストのプラグアンドプレイコンポーネントで飽和しています。これらは、香りを発散させたり、小さな部屋に湿気を加えたりするという意図された目的には完全に適しています。これらのアプリケーションでは、要求は低く、故障のコストは不便さに過ぎません。

しかし、この同じコア技術は、故障が許されない「精密工学」アプリケーションのエンジンでもあります。これには、COPDの救命薬を投与する医療用ネブライザーや、敏感な電子部品にミクロン単位の完璧な層を適用する産業用コーティングシステムが含まれます。

製品デザイナー、R&Dエンジニア、または調達マネージャーにとって、主なリスクは、これら2つのカテゴリのコンポーネントがいずれかの方法で交換可能であると想定することです。一か八かの精密アプリケーションでは、ピエゾアトマイザーが製品そのものです。その材料科学、製造プロセス、および検証可能な認証は、些細な詳細ではなく、エンドデバイスの安全性、信頼性、および規制遵守の基盤全体です。市場は危険なほど二極化しており、低コストの消費者向け部品の遍在は、実際には高度に技術的でミッションクリティカルなコンポーネントであるものに対して、誤った「コモディティ」の認識を生み出しています。

コア技術の解明:精密霧化のメカニズム

品質の決定的な違いを理解するには、まずコアメカニズムを理解する必要があります。単純なディフューザーであれ医療機器であれ、この技術は、微細で均一な霧を作り出すために洗練された原理に依存しています。

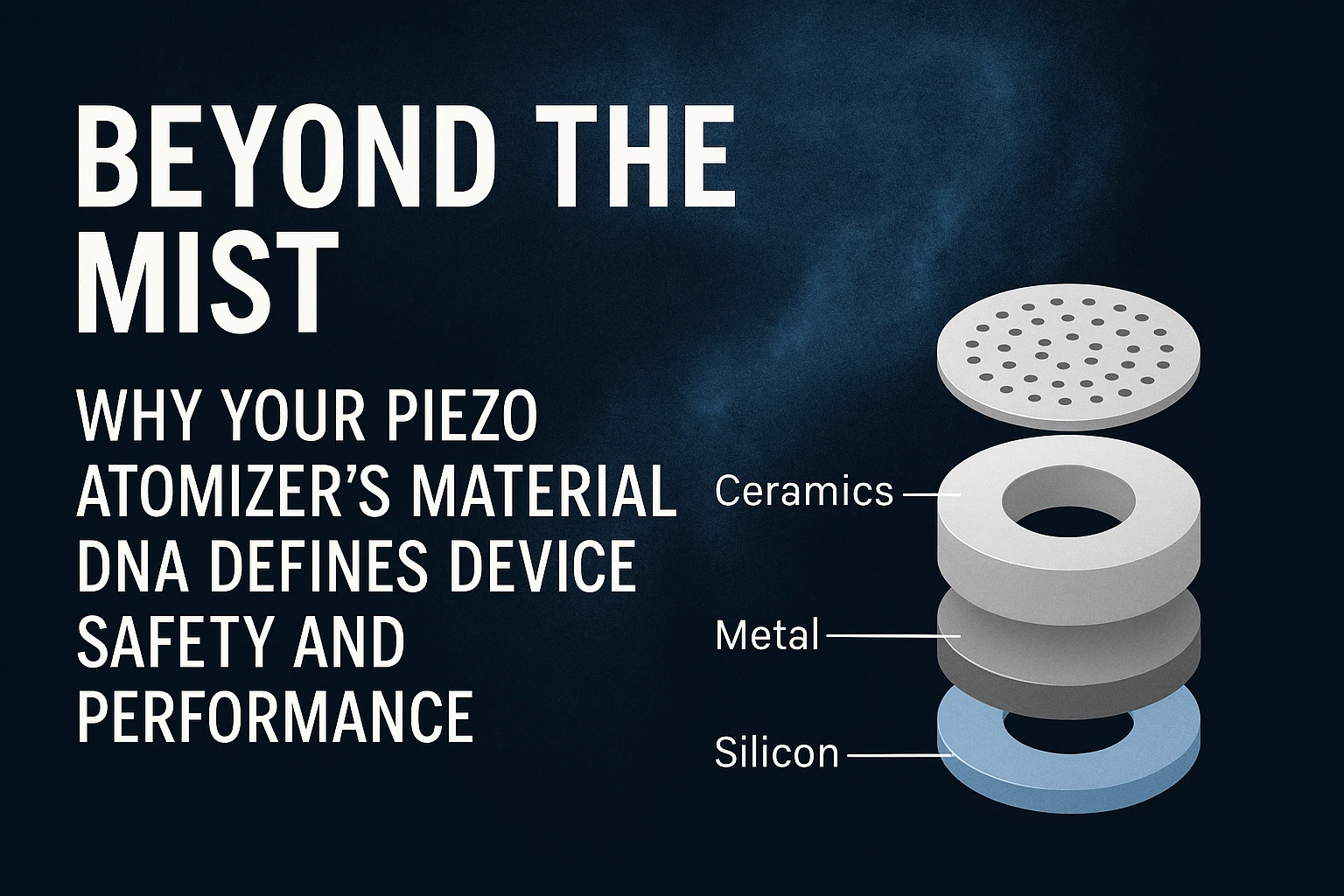

圧電原理(「エンジン」)

すべてのデバイスの中心にあるのは、「逆圧電効果」です。特殊な圧電セラミック素子(通常はディスク)は、AC電圧の形で電気入力を受け取ります。この電荷は、物理的、機械的な応答に直接変換されます。セラミック素子は極めて高い周波数で振動し始め、「超音波振動」を発生させます。この高周波の機械的エネルギーは、霧化プロセス全体を駆動する「エンジン」です。

メッシュ技術(「ノズル」)

最新の高精度アトマイザーのほとんどでは、この圧電エンジンは「微多孔質アトマイザー」ディスクに結合されています。多くの場合金属製であるこのディスクは、数百または数千の微細な穴、または「マイクロアパーチャ」で穿孔されたハイテクな「メッシュプレート」です。

ピエゾ素子からの超音波振動は、このメッシュディスクに伝達されます。この急速な振動は、毎秒数千回発生し、高周波ポンプとして効果的に機能し、液体流体を小さな穴を通して押し出します。この「スクリーニング」作用により、液体は「小さな液滴または霧」に分解されます。その結果、「サイズと分布が非常に均一」なエアロゾルが得られます。この精度は重要な技術的利点です。「メッシュディスクの穴の数とサイズは、液滴サイズと流量を決定する重要な要素です」。

決定的な違い:振動メッシュ vs. 浸漬型トランスデューサー

高価値製品を設計するエンジニアにとって、すべての「超音波アトマイザー」が同じメカニズムを使用しているわけではないことを理解することが重要です。現代の医療用ネブライザーの標準である高精度振動メッシュ技術は、古い高出力方式とは根本的に異なります。

- 高周波浸漬型トランスデューサー: この方法では、ピエゾ「タブレット」が液体のタンクに直接浸漬されます。それは非常に高い周波数(例:〜1.6 MHz)で振動し、流体を伝播する「音波」を作り出します。このエネルギーは、表面で液体を「破砕」する「音響ジェット」を作り出し、霧を放出します。敏感なアプリケーションにとっての致命的な欠陥は、この高エネルギー、高周波プロセスが液体を加熱し、最大45°Cになる可能性があることです。

- 振動メッシュ技術: これは精度の現代的な標準です。ここでは、ピエゾアクチュエーターは微細穿孔膜に結合されていますが、液体からは隔離されています。それは膜自体を振動させ、流体を機械的に押し出します。このプロセスは液体を加熱したり変化させたりしません。

温度の完全性が不可欠な敏感な医薬品、生物製剤、または化学物質を含むあらゆるアプリケーションにおいて、「浸漬」方式は論外です。振動メッシュ技術は唯一の論理的な選択肢であり、これら2つの技術の区別は、重要な最初の設計決定となります。

| 機能 | 振動メッシュ技術(現代の精度) | 高周波浸漬型トランスデューサー(高出力) |

|---|---|---|

| 動作原理 | 振動膜による機械的押し出し | 浸漬タブレットによる「音響ジェット」 |

| 液体の完全性 | 液体の加熱や変化なし | 液体が加熱される(最大45°C) |

| 消費電力 | 非常に低い(例:〜3W) | 非常に高い(例:〜64W) |

| 液滴サイズ制御 | 正確; メッシュ穴サイズによって定義 | 調整が少ない; 周波数によって固定 |

| 信頼性 | アクティブなピエゾ素子は液体から隔離 | アクティブ素子は浸漬が必要; 破損のリスク |

| 理想的な用途 | 医療用ネブライザー、精密コーティング、薬物送達 | 高出力工業洗浄、広範囲の噴霧 |

アプリケーションと品質のギャップ:「十分」が危険なほど不十分な場合

アトマイザーの種類間の技術的な区別は、物語の最初の部分にすぎません。2番目の、より重要な区別は、品質、トレーサビリティ、および材料科学の1つです。消費者グレードのコンポーネントと医療/産業グレードのコンポーネントの間のギャップは、段階的なステップではありません。それは巨大な裂け目です。

医療の必須事項:生体適合性と精密な液滴サイズ

これは最もリスクの高いアプリケーションです。呼吸療法に使用される医療用ネブライザーでは、アトマイザーは薬物送達システムの核心です。その機能は、喘息やCOPDなどの状態のために薬を届けることです。主な利点は、正確に均一なサイズで「吸入用の非常に小さな液滴」を生成する能力です。この均一性は些細な機能ではありません。それは、薬が必要とされる肺の深部組織に到達することを可能にする「より深い肺への浸透」を確実にするための医学的必要性です。

検証されていない低品質のコンポーネントを使用するリスクは、二重かつ深刻です。

- 性能障害: 一貫性のない液滴サイズまたは流量は、患者が処方された正しい用量の薬を受け取らないことを意味します。これは、医療機器の主要機能の直接的な障害です。

- 材料汚染: これは隠された、より陰湿な危険です。コンポーネント材料が生体適合性として認定されていない場合、有毒物質がエアロゾル化された薬剤に溶出し、患者によって直接吸入されるリスクがあります。

産業の必須事項:耐久性、パワー、および信頼性

産業部門では、要求は生体適合性から純粋な堅牢性へと移行します。「工業用コーティング」、「プロセス制御」、および「精密噴霧機」などのアプリケーションでは、ピエゾアトマイザーは、多くの場合24時間年中無休で、高負荷の下で確実に動作する必要があります。

コンポーネントは、「高出力産業用途」向けに特別に設計され、「長い機能寿命」のために設計されている必要があります。安価な非産業グレードの部品を使用するリスクは、壊滅的な故障です。故障したコンポーネントは、ライン全体の停止、数千ドルの生産損失、および一貫性のないコーティングによって台無しにされた製品のバッチ全体を意味する可能性があります。

消費者の難問:底辺への競争

医療および産業アプリケーションの両方は、「空気加湿器」、「アロマディフューザー」、および「フェイシャルミスター」に見られる消費者グレードのコンポーネントとは対照的です。これらのコンポーネントは、低コストになるように設計されています。材料のトレーサビリティの要件、FDAの監督、および20,000時間の寿命の保証はありません。

プロのエンジニアやデザイナーにとっての危険は、コモディティ部品のスペックシートがハイエンドのものと欺瞞的に似ている可能性があることです。グローバルマーケットプレイスのサプライヤーは、「20mm超音波霧化チップ1.7MHz」または「20mm 1.7Mhz圧電霧化」ディスクをリストするかもしれませんが、紙の上では技術的要件を満たしているように見えます。しかし、スペックシートは材料の出所を教えてくれません。工場がISO認定を受けているかどうかは教えてくれません。そして、コンポーネントに危険なレベルの溶出性鉛が含まれているかどうかは教えてくれません。

Yujieの違い:材料レベルでの安全性と性能のエンジニアリング

ここで、サプライヤーの区別が設計プロセス全体で最も重要な決定となります。「アプリケーションと品質のギャップ」は、性能だけでなく、検証可能な品質、材料科学、およびトレーサビリティに基づいて構築された製造プロセスによって埋められます。

PZT問題:コンポーネントサプライチェーンにおける隠れたリスク

アトマイザーのコア「エンジン」である圧電セラミック素子は、最も一般的にはチタン酸ジルコン酸鉛、またはPZTから作られています。名前が示すように、この高性能材料には鉛が含まれています。

「未知の材料起源」の消費者グレードのコンポーネントでは、特に医療アプリケーションにおいて、「鉛(Pb)溶出の高リスク」があります。これは理論的なリスクではありません。業界が積極的に対処しようとしている既知の危険です。実際、2025年2月付のYujieの競合他社であるPiezo Directのプレスリリースは、「世界初の鉛フリーピエゾアトマイザー」の1つを発表しています。その発表自体が問題の深刻さを検証しており、従来の材料は「有毒物質である鉛を大量に含んでいる」こと、および「破損や摩耗の可能性に関する懸念が残っている」ため、「ユーザーを有害な鉛ベースのコンポーネントにさらす可能性がある」と警告しています。

この競合他社は、Yujie Piezoがより堅牢でプロセス主導のソリューション、つまり検証可能な品質を通じてすでに対処している問題を解決するために、新しい鉛フリー製品を立ち上げたばかりです。核心的な問題は、単にPZTに鉛が存在することではありません。それは、「未知の材料起源」が「溶出の...高リスク」を生み出すことを可能にする、製造プロセスにおけるトレーサビリティと品質管理の欠如です。

Yujieソリューション:材料ファースト、検証可能な品質のアプローチ

Yujie Piezoの哲学全体は、このリスクを軽減し、検証可能な性能を提供することに基づいています。これは、3つの主要な差別化要因によって達成されます。

- 材料ファーストの設計: Yujieは、万能のコモディティを提供しません。コンポーネントは、材料からアプリケーション向けに設計されています。これは、「高出力産業用途向けの堅牢な『ハード』PZT-8」を選択するか、精度と安全性が最優先される医療機器向けに「高感度PZT-5A/5H」で設計することを意味します。

- 安全性と生体適合性: 高感度でトレーサブルなPZT-5A/5Hを使用することで、Yujieは「医療機器の安全性を確保」します。これは、「患者との接触について認定されていない」コンポーネントという代替案とは対照的です。

- 検証可能な品質(決定打): これは最も強力な差別化要因です。技術的なバイヤーにとって、これらはマーケティングのバズワードではありません。交渉の余地のない保証です。

- FDA登録: Yujieの製造施設は、米国食品医薬品局(FDA)に登録されています。これは、FDAの監督対象であり、米国の医療機器での使用を目的としたコンポーネントの製造に適していることを意味します。

- ISO 9001認定: この認証は、文書化され、監査され、一貫した品質管理システムを保証します。プロセスが遵守され、品質が再現可能であることを保証します。

- 完全な材料トレーサビリティ: これは、「鉛(Pb)溶出」問題への直接的な答えです。これはすべての原材料の検証可能な管理の連鎖であり、「未知の材料起源」がサプライチェーンに入ることができないことを保証します。

このアプローチは、正確で検証された材料を特定のアプリケーションに適合させることで要約され、エンドユーザーにとってプロジェクト全体のリスクを軽減します。

| アプリケーションのニーズ | Yujie材料ソリューション | 主な特性 | Yujie品質保証 |

|---|---|---|---|

| 医療機器 / ネブライザー | PZT-5A / PZT-5H | 高感度、安定、高結合 | FDA登録、ISO9001認定、完全な材料トレーサビリティ、医療機器の安全性を確保 |

| 高出力産業用途 | PZT-8 | 堅牢、「ハード」PZT、高耐電力 | ISO9001認定、信頼性と長い機能寿命を確保 |

| コモディティ / 未知の起源 | 未知の材料 | 患者との接触について認定されていない | 鉛(Pb)溶出の高リスク |

結論:ピエゾアトマイザーはコモディティではありません。それはパートナーシップです。

成功した、安全で信頼性の高い最終製品と、高リスクで非準拠の失敗との違いは、多くの場合、単一の重要なコンポーネントの材料DNAに帰着します。ピエゾアトマイザーからの均一な霧は、精密工学の驚異です。しかし、その精度、そしてさらに重要なことに、その安全性は、機械的レベルだけでなく、材料レベルで組み込まれている必要があります。

医療および高性能産業分野のエンジニアや製品デザイナーにとって、ピエゾアトマイザーサプライヤーの選択は単純な調達決定ではありません。それは重要な設計パートナーシップです。サプライヤーの品質管理システム(ISO 9001)、規制遵守(FDA登録)、および材料トレーサビリティは、あなた自身のR&Dおよび品質保証部門の直接的な延長です。

あなたのアプリケーションは、未知の起源のコンポーネントに依存するにはあまりにも重要です。Yujie Piezoエンジニアリングチームは、あなたと提携する準備ができています。産業グレードのパワーから医療グレードの生体適合性まで、特定のアプリケーション要件について話し合い、当社の材料ファーストで検証可能な品質のアプローチが次世代製品のリスクをどのように軽減できるかを知るために、今すぐお問い合わせください。